Wprowadzenie

SILO (Stochastical Immunological Layer Optimizer) należy do klasy zaawansowanych układów regulacji. Jego zadaniem jest automatyczna, bieżąca optymalizacja procesów przemysłowych – w szczególności procesu spalania w kotle energetycznym. System należy do grupy rozwiązań, które czerpią inspirację z natury. W przypadku SILO działanie systemu inspirowane jest funkcjonowaniem systemu immunologicznego organizmów żywych, co zapewnia wyjątkowe cechy takie jak bieżące zdobywanie wiedzy o procesie i efektywna adaptacja do nowych, nieznanych warunków pracy.

Główną zaletą SILO jest skuteczna koordynacja dwóch algorytmów – uczenia i optymalizacji. Z jednej strony system nieustannie monitoruje parametry procesowe zdobywając wiedzę, natomiast z drugiej strony wylicza wartości zadane lub poprawki wartości zadanych takich zmiennych jak: poziom tlenu w spalinach, pozycja klap powietrza wtórnego, kąt OFA, prędkość podajników węgla, itd. w celu spełnienia celów optymalizacji związanych z temperaturami pary świeżej i przegrzanej, poziomami wtrysków do przegrzewaczy pary, emisjami NOx i CO, itd.

Rezultaty implementacji pokazują, że SILO jest w stanie znacznie poprawić wartości takich parametrów jak temperatura spalin, emisje CO i NOx oraz ograniczyć zawartość części palnych w popiele tzw. LOI (ang. Loss on Ignition), co pozytywnie wpływa na sprawność procesu oraz środowisko.

Optymalizacja procesu spalania

Spalanie w kotle energetycznym jest skomplikowanym procesem zależnym od wielu czynników. Przy sterowaniu tym procesem należy uwzględnić duża liczbę sygnałów sterujących i monitorowanych parametrów, co może sprawiać problemy zarówno dla operatora jak i systemu DCS.

Sprawność procesu spalania zależy od jakości jego kontroli, dlatego do uzyskania wysokiej wydajności kotła wymagane jest inteligentne podejście. Tutaj z pomocą przychodzi system SILO, który dzięki zaimplementowanym algorytmom sztucznej inteligencji jest w stanie poradzić sobie ze wszystkimi istotnymi sygnałami i parametrami, zapewniając znaczną poprawę sprawności kotła. Aby w pełni zrozumieć zasadę działania SILO, niezbędne jest zapoznanie się z podstawowymi zależnościami pomiędzy parametrami procesu spalania i ich wpływem na sprawność kotła.

Sprawność kotła jest wielkością, która łączy techniczny wskaźnik jakości procesu spalania z jego ekonomicznym aspektem, co oznacza, że w ogólnym ujęciu optymalizacja procesu spalania w kotle musi prowadzić do obniżenia kosztów eksploatacji i utrzymania. Głównie należy osiągnąć wzrost wydajności kotła - wzrost sprawności i redukcję emisji CO2, NOx, SOx oraz CO.

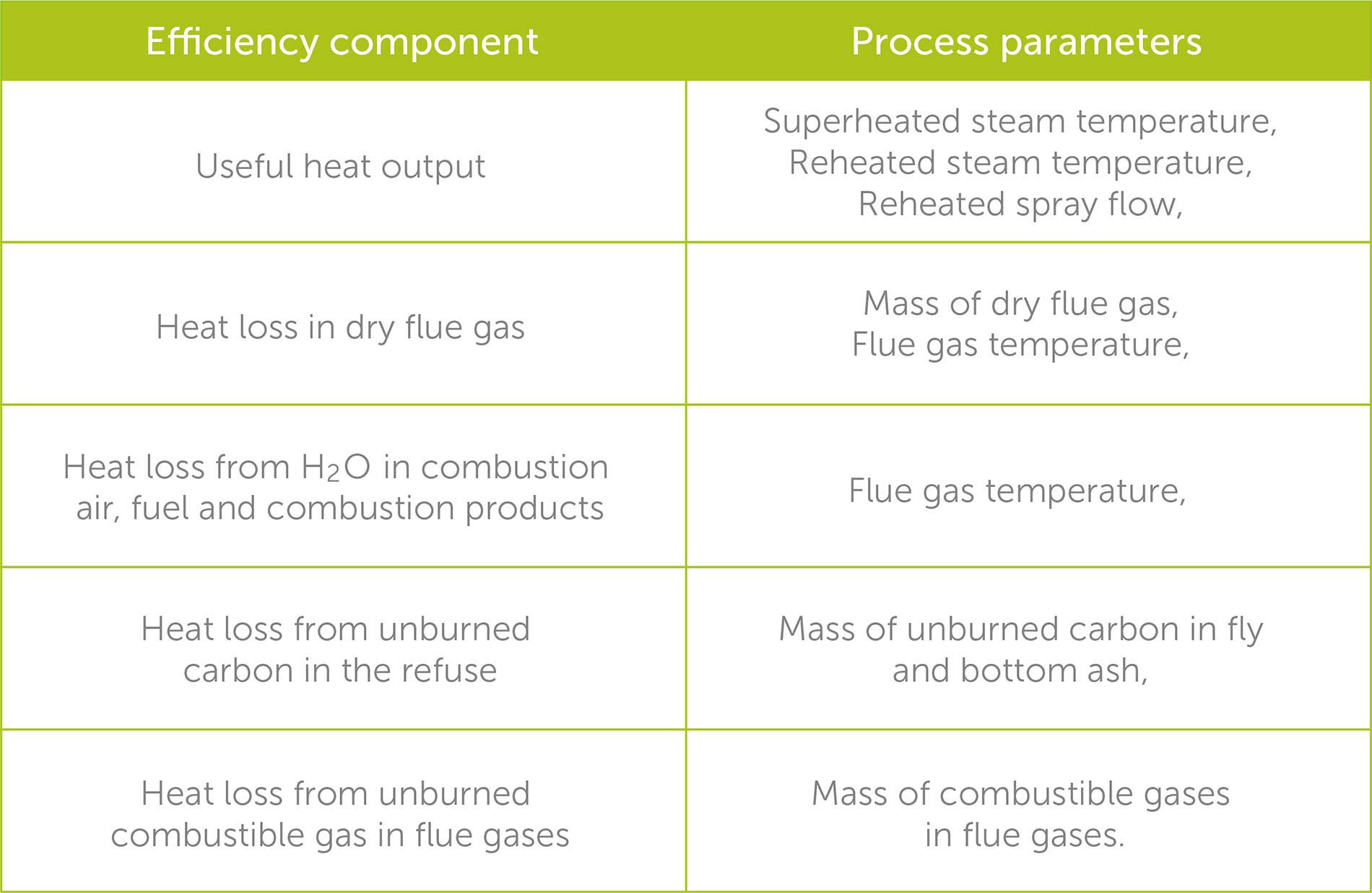

Sprawność kotła jest proporcjonalna do sumy użytecznej mocy cieplnej i odwrotnie proporcjonalna do sumy wszystkich strat ciepła. W związku z tym, aby zoptymalizować proces spalania konieczne jest zmniejszenie strat ciepła i zwiększenie użytecznej mocy cieplnej. Oba te składniki są określone przez parametry spalania mierzone w trybie on-line. Niektóre z nich mogą być kontrolowane podczas optymalizacji procesu spalania. Parametry te podane są w poniższej tabeli.

Parametry spalania wymienione w tabeli zależą od jakości sterowania procesem, a więc mogą być także automatycznie kontrolowane przez SILO. Głównym składnikiem sprawności kotła jest generowana użyteczna moc cieplna, której wartość kontrolowana jest poprzez utrzymywanie temperatur pary świeżej i wtórnie przegrzanej na poziomie wartości projektowych. Zbyt niskie temperatury pary powodują niższą moc cieplną (niższa sprawność), natomiast za wysokie wartości temperatur mogą naruszać zasady bezpieczeństwa.

Jednym z głównych parametrów wpływających na straty cieplne jest temperatura spalin. Obniżenie wartości tego parametru ma znaczny wpływ na poprawę sprawności. Temperatura spalin jest monitorowana przez SILO i poprzez odpowiedne sterowanie procesem optymalizator jest w stanie zredukować straty cieplne w spalinach suchych oraz te związane z zawartością wilgoci w gazach spalinowych. Ponadto, strata ciepła w spalinach suchych zależy od ich masy. Parametr ten jest także monitorowany przez SILO poprzez pomiar zawartości tlenu w spalinach – im więcej tlenu, tym większa masa spalin i w efekcie większa strata ciepła. SILO jest w stanie poprawić rozprowadzenie powietrza po komorze spalania, co skutkuje dalszą redukcją strat. Dodatkowo, zawartość niespalonego węgla w popiele lotnym i dennym oraz zawartość gazów palnych w spalinach są na bieżąco kontrolowane przez optymalizator.

W oparciu o tą wiedzę, w systemie SILO zdefiniowane zostały odpowiednie sygnały pozwalające na prowadzenie bieżącej optymalizacji procesu spalania, zapewniając jednocześnie wysoką stabilność procesu i zgodność ze wszystkimi ograniczeniami.

Jak działa SILO?

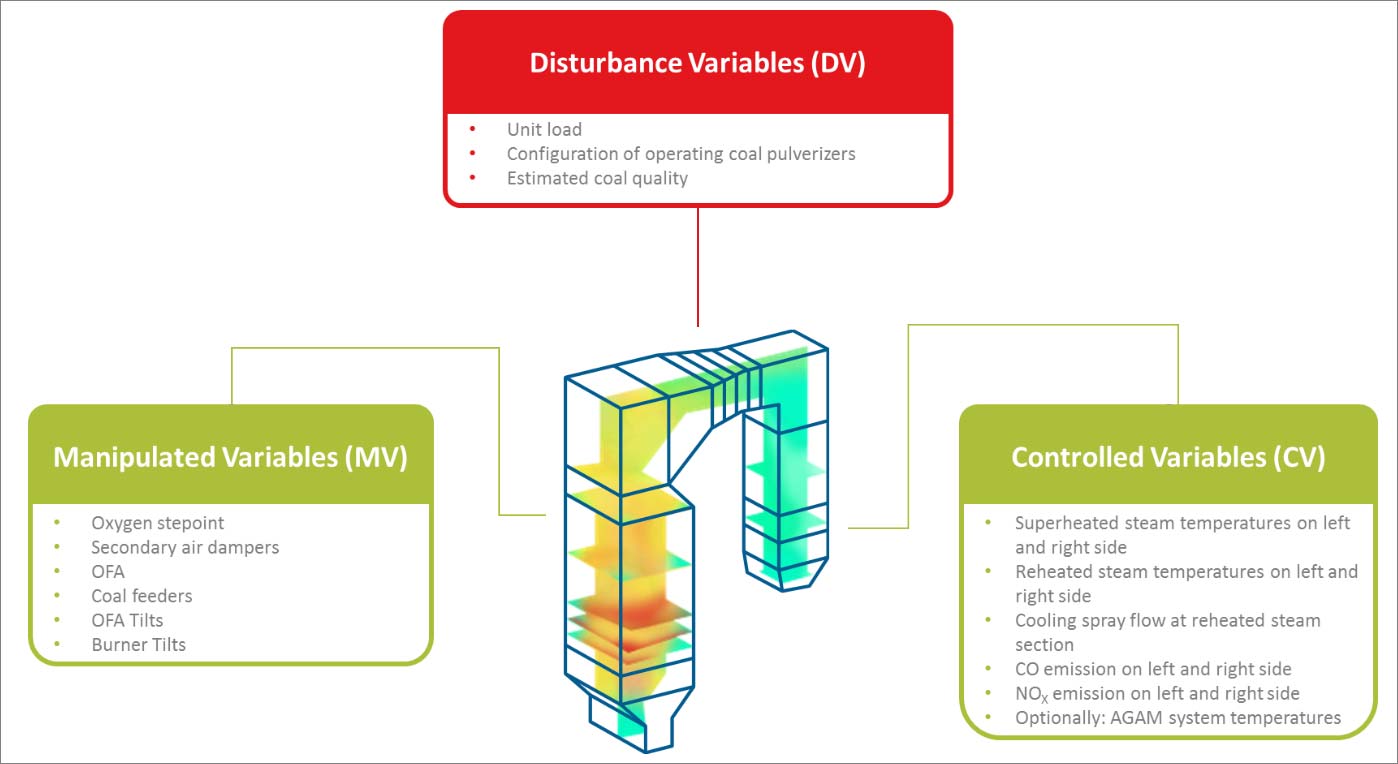

SILO składa się z dwóch głównych, niezależnych modułów: uczącego i optymalizacji. Moduł uczący ma za zadanie gromadzenie informacji na temat charakterystyki przebiegu procesu. Monitoruje on sygnały procesowe i określa relacje statyczne pomiędzy sterowanymi wartościami wejściowymi – Zmiennymi Manipulowanymi (MV, ang. Manipulated Variables) w określonym punkcie pracy – przy stałych wartościach Zmiennych Zakłócających (DV, ang. Distrurbance Variables).

Każda statyczna relacja wejście-wyjście w określonym punkcie pracy jest zapisywana i przechowywana w bazie danych systemu SILO. Korzystając z tej wiedzy w celu optymalizacji procesu, SILO jest w stanie ad-hoc wyznaczyć statyczną charakterystykę procesu dla różnych punktów pracy.

Aby zapewnić optymalizację tych parametrów, które mają wpływ na sprawność procesu spalania, zwykle w systemie SILO zdefiniowane są następujące sygnały:

- Zmienne Manipulowane (MV)

- Wartość zadana tlenu w spalinach

- Klapy powietrza wtórnego

- OFA

- Podajniki węgla

- Kąt OFA

- Kat palników

- Zmienne Sterowane (CV)

- Temperatury pary świeżej

- Temperatury pary wtórnie przegrzanej

- Przepływ wody chłodzącej do pary wtórnie przegrzanej

- Emisja CO

- Emisja NOx

- Inne, np. temperatury z systemu AGAM

- Zmienne Zakłócające (DV)

- Obciążenie bloku

- Konfiguracja pracy młynów węglowych

- Jakość węgla (szacowana jest poprzez podzielenie aktualnie generowanej mocy przez dostarczany w danym momencie strumień masy węgla, reprezentowany przez sumę prędkości podajników węgla)

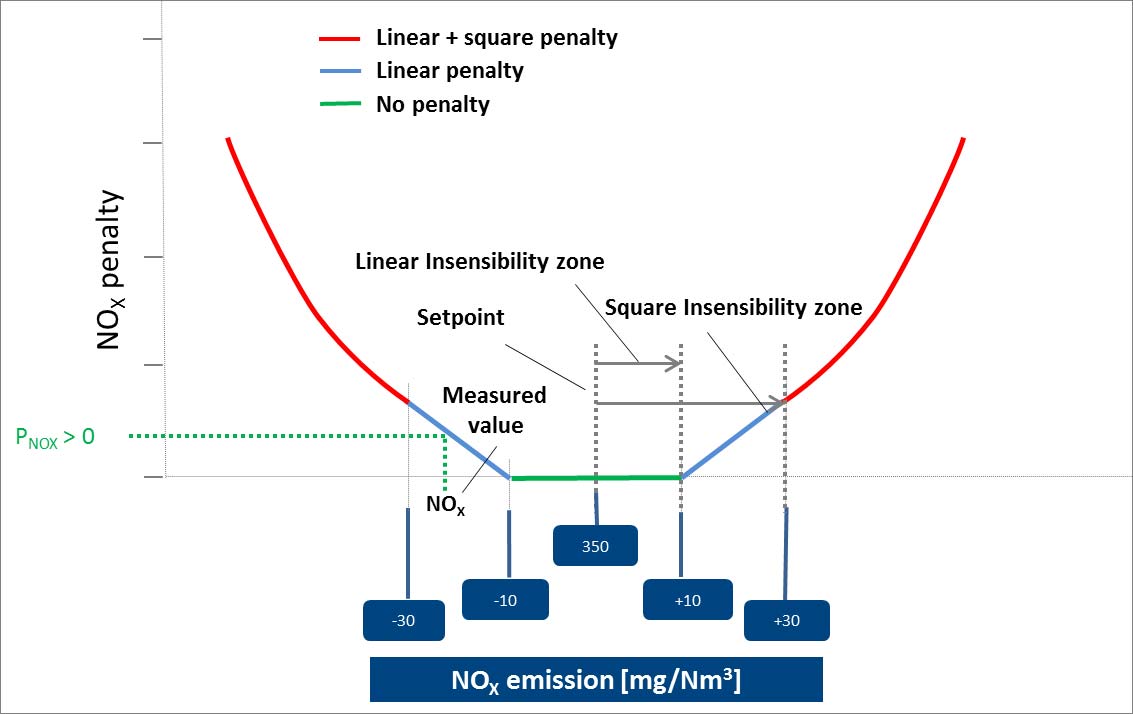

Działanie modułu optymalizacji polega na ciągłym wyliczaniu i aktualizowaniu sygnałów MV. Wyliczone wartości tych sygnałów przesyłane są do warstwy regulacji podstawowej jako nowe wartości zadane lub ich poprawki dla kontrolowanych urządzeń kotłowych. SILO jest także wyposażony w różne strategie optymalizacji zmieniające się automatycznie. Wybór odpowiedniej strategii zależy od aktualnego stanu procesu (ustalony lub nieustalony), zgromadzonej przez SILO wiedzy oraz wyników ewaluacji ostatniej decyzji podjętej przez optymalizator. Podczas optymalizacji procesu, moduł optymalizacyjny SILO śledzi wartość wewnętrznego parametru jakim jest wskaźnik jakości. Wzór kryjący się pod tym wskaźnikiem zawiera wszystkie cele optymalizacji wraz z ich priorytetami. W istocie, mierzona jest suma odchyleń sygnałów wejściowych (MV) i wyjściowych (CV) od ich wartości zadanych – określane jako kary. Graficzna reprezentacja przykładowej funkcji kary i jej parametrów dla pojedynczego sygnału CV (emisja NOx) pokazana jest poniżej.

Kara na pojedynczy sygnał manipulowany (MV) lub sterowany (CV) jest nakładana w momencie, kiedy wartość zmierzonego sygnału wykracza poza liniową lub kwadratową strefę nieczułości. Wartość nałożonej kary obliczana jest na podstawie różnicy pomiędzy zmierzonym sygnałem, strefami nieczułości oraz przemnażana jest przez odpowiednie współczynniki odpowiadające priorytetom optymalizacji. Ostatecznie, głównym celem modułu optymalizacji jest minimalizacja wskaźnika jakości poprzez szukanie takich zmian wartości sygnałów manipulowanych (MV), które skutecznie zmniejszają jego wartość.

Zaraz po instalacji SILO na obiekcie, kiedy baza danych systemu jest pusta, sterowanie procesem odbywa się na zasadzie przeprowadzania testów – optymalizator losowo zmienia pojedyncze wartości sygnałów i obserwuje wpływ tych decyzji na przebieg procesu. Jeśli dana decyzja okazała się korzystna, system będzie w kolejnych krokach podążał dalej w tym samym kierunku. Dzięki testom SILO gromadzi wiedzę o procesie i w momencie kiedy poziom wiedzy będzie wystarczający rozpoczyna optymalizację procesu wykorzystując automatyczne identyfikowane zależności pomiędzy wejściami i wyjściami. Ponadto, SILO stale uczy się nawet jeśli posiada wystarczającą wiedzę do prowadzenia optymalizacji procesu, ponieważ charakterystyka procesu spalania jest zmienna w czasie, w związku z czym zmiany w modelu matematycznym muszą być na bieżąco wprowadzane. Dodatkowo, jeśli SILO znajdzie już optymalne ustawienia wartości MV dla aktualnego punktu pracy, tj. każda kolejna zmiana wartości danej zmiennej manipulowanej nie zwiększa znacząco wydajności procesu, optymalizator przełącza się w tryb quasi-losowego, nadzwyczajnego sterowania, aby poszukiwać nowych kroków przynoszących jeszcze lepsze rezultaty.

Architektura SILO

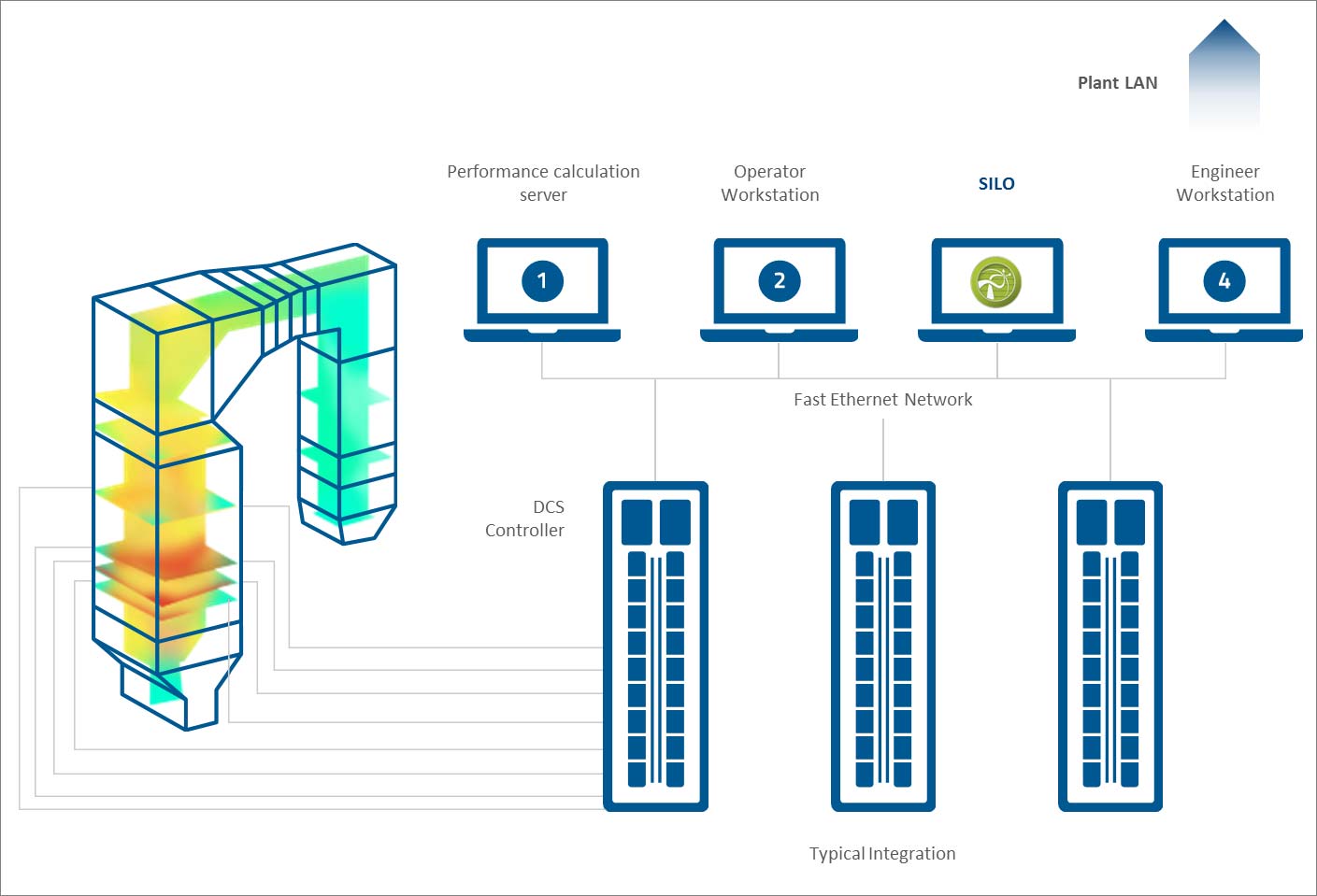

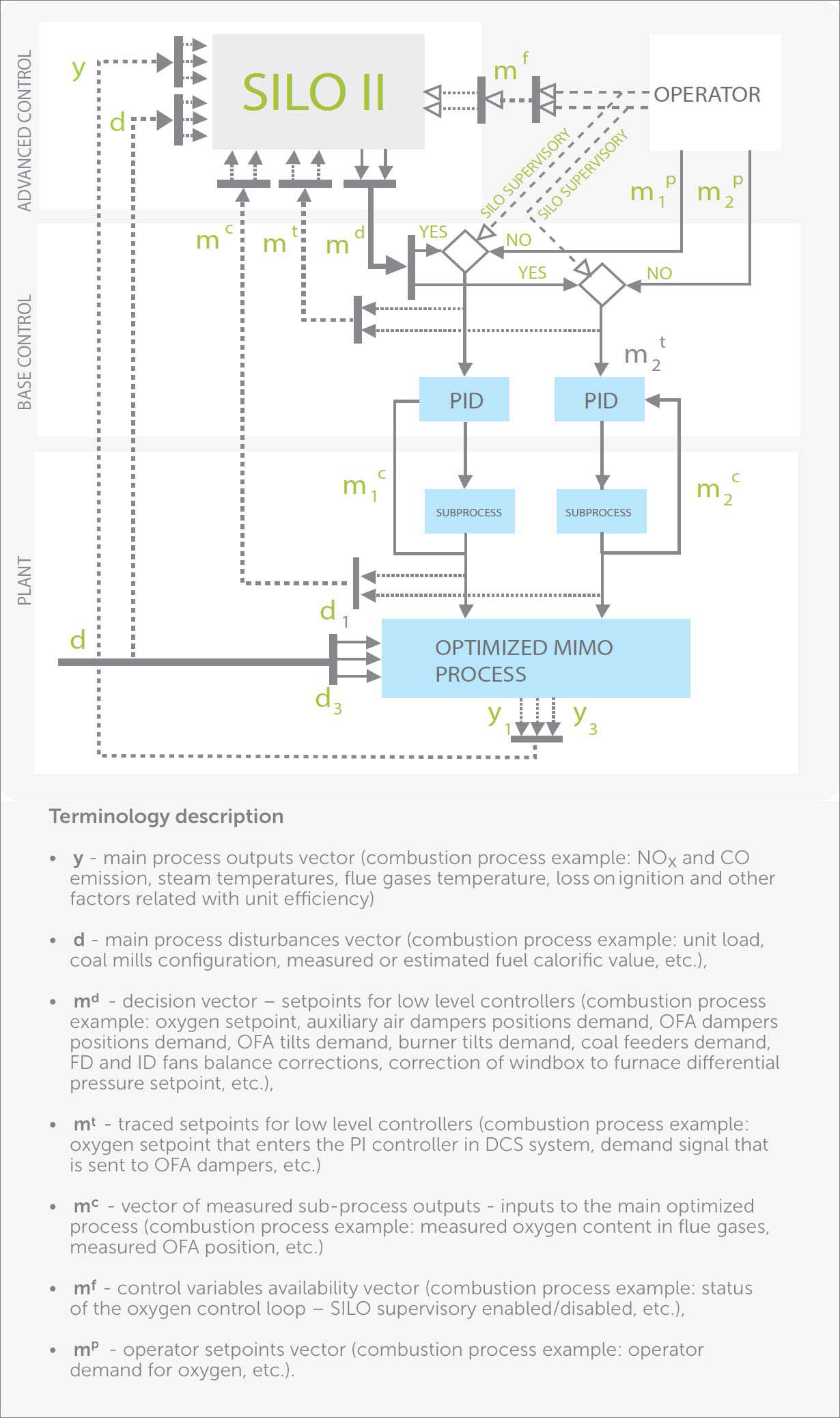

Optymalizator SILO jest zintegrowany z systemem DCS, co pozwala na automatyczną zmianę wartości zadanych punktów procesowych w kontrolerach. Schemat typowej integracji SILO siecią obiektu przedstawiony jest poniżej.

System SILO implementowany jest ponad warstwą regulacji podstawowej. Jego zadaniem jest wyliczanie wartości zadanych lub poprawek wartości zadanych punktów procesowych, które to wartości są następnie wykorzystywane przez kontrolery pracujące w warstwie regulacji podstawowej. Kontrolery te odpowiedzialne są za sterowanie pojedynczymi podprocesami składającymi się na główny proces optymalizowany przez SILO. Warstwowa struktura regulacji przedstawiona jest na poniższym schemacie.

Integracja z systemami zewnętrznymi

SILO może zostać zintegrowany z dowolnym zewnętrznym systemem poprawiającym jego zdolności optymalizacyjne. W szczególności, dokładne pomiary temperatur bardzo korzystnie wpływają na wydajność optymalizatora, dlatego może on być w łatwy sposób zintegrowany z systemami ZoloBOSS i AGAM. W przeciwieństwie do standardowych systemów pomiarowych, ZoloBOSS i AGAM to zaawansowane, bezkontaktowe technologie pozwalające na ciągły pomiar temperatury gazów wraz z rozkładem temperatury wewnątrz komory spalania.

ZoloBOSS to technologia pomiaru oparta na spektroskopii absorpcyjnej z modulowanym laserem diodowym (TDLAS) pozwalająca na pomiar temperatury oraz stężeń O2, CO, CO2 i H2O wewnątrz komory spalania. AGAM z kolei jest technologią wykorzystującą fale akustyczne do generowania profili rozkładu temperatury w komorze spalania.

Animacja pokazuje widok pulpitu operatora pochodzący z rzeczywistej implementacji systemu, gdzie SILO współpracuje z systemem AGAM i poprzez monitorowanie rozkładu temperatury wewnątrz komory spalania bezpośrednio wpływa na kształt i pozycję płomienia.

Temperatura spalin w palenisku kotła energetycznego jest najważniejszym wskaźnikiem jakości procesu spalania, dlatego też integracja pomiędzy optymalizatorem SILO a systemem ZoloBOSS lub AGAM może znacznie wpłynąć na poprawę parametrów pracy obiektu, takich jak sprawność czy wpływ na środowisko naturalne.